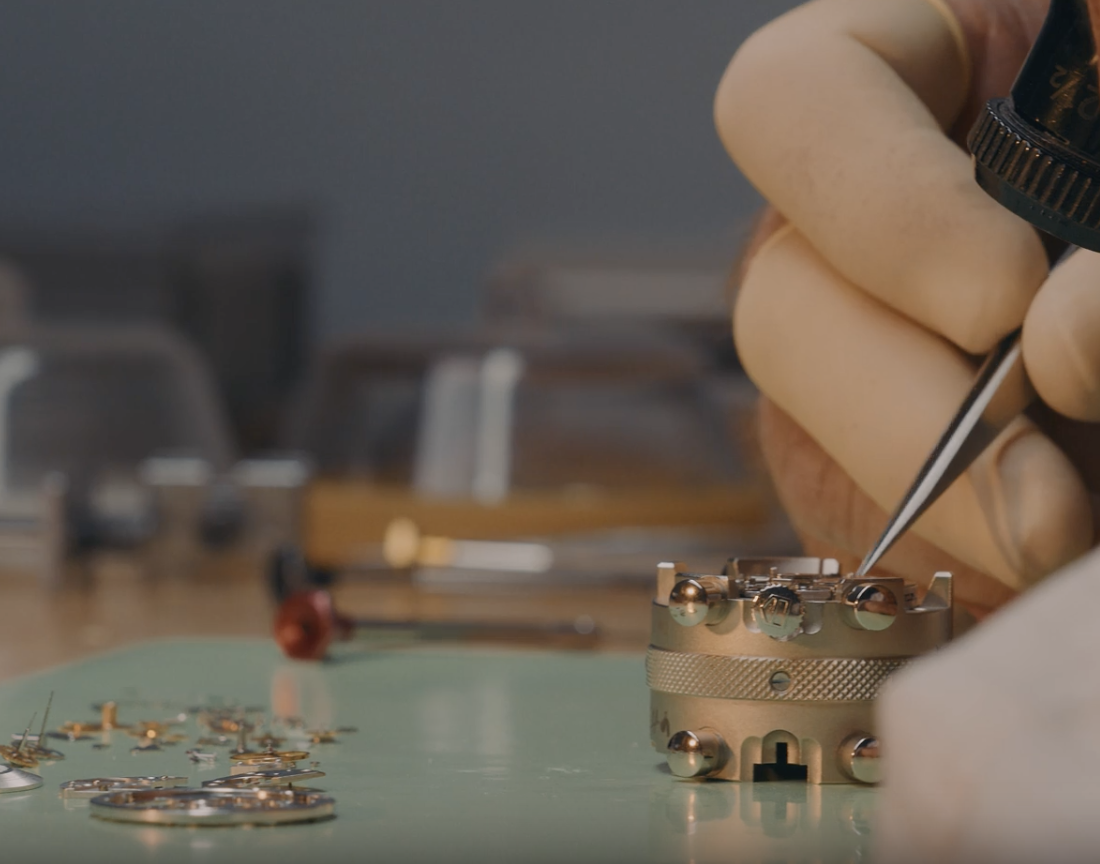

Les usines, comme toutes les gestions opérationnelles et gestion de flux, sont sujettes à des problèmes pouvant perturber la production. Une usine mal organisée est généralement plus exposée aux complications, mais même les installations bien structurées ne sont pas à l'abri des défauts, des accidents et des contretemps, surtout lorsqu'il s'agit de produits complexes.

Importance du suivi de production

Pour minimiser ces aléas, le suivi de la production est essentiel. Le suivi de production consiste à enregistrer et analyser les performances de la ligne de production en temps réel, offrant ainsi une vision globale et détaillée de l'usine, de ses processus, de sa capacité de charge et de sa qualité. En effet, ce que l’on ne mesure pas ne s’améliore pas et même se dégrade. Le suivi de production permet d’inverser cette tendance.

Bénéfices du suivi de production

Les avantages du suivi de production sont nombreux :

- Anticipation de la charge et maîtrise des délais de livraison client,

- Assurance d’une qualité conforme aux attentes du client et réduction des coûts de post-production,

- Visualisation des problèmes de flux et de qualité permettant le ciblage des projets d’amélioration.

Diverses inspections et évaluations

Cette démarche inclut plusieurs types d'inspections (initiale, en cours de production et finale) et permet d'évaluer les opérateurs, d'examiner la chaîne d'approvisionnement, de traiter et analyser les données, ainsi que de fournir des informations critiques aux fournisseurs.

Fonction des systèmes de suivi de production

Les systèmes de suivi de production (MES) permettent de planifier, contrôler et optimiser les flux de production en temps réel. Ils offrent une flexibilité dans la récupération des informations via divers dispositifs et consolident les données en indicateurs clés de performance (KPI) pour une meilleure évaluation et optimisation des processus.

Avantages concurrentiels des systèmes MES

Les MES augmentent ainsi la compétitivité en améliorant l'efficacité globale et en permettant de réagir rapidement aux imprévus.

Inconvénient des systèmes MES traditionnels

Les dispositifs précédemment évoqués pour la collecte des données sont principalement des dispositifs de connexion machine. Pourtant, en 2024, dans les ateliers de production : → 50 % des données viennent des humains → 50 % des données viennent des machines et encore 83 % des usines européennes gèrent encore leurs processus sur papier/Excel.

Les MES traditionnels couvrent parfaitement la récupération des données machines. Cependant, les 50 % venant des humains sont beaucoup plus complexes à récupérer.

La nouvelle génération de MES

C’est pourquoi de nouvelles solutions apparaissent avec une approche totalement différente.

La machine est remise au rang d’outil et l’humain est quant à lui repositionné au centre du processus de production. Cette solution (Kobeya) s’appuie sur la digitalisation des modes opératoires, de manière entièrement personnalisable, permettant d’abord d’assurer une transmission claire pour vos opérateurs, tout en dynamisant les plans de contrôle qualité au sein même des opérations. La puissance du standard de production développe toutes ses capacités d'orientation vers la qualité dès le premier coup. Puis la communication est simplifiée entre les équipes méthodes / produits et les équipes de production. Enfin, les collaborateurs sont ainsi remis au centre de la performance de production par une collecte des données intuitive auprès de leurs actions et une restitution orientant et supportant leur travail surlequel l'IA peut apporter une véritable valeur ajoutée.

Conclusion

En conclusion, le suivi de la production et les systèmes MES jouent un rôle crucial dans la gestion et la croissance des entreprises industrielles modernes, en leur permettant de rester compétitives dans un marché en constante évolution. Mais il est primordial de garder à l’esprit que la production est faite par des femmes et des hommes qui ont besoin des meilleures conditions de compréhension et d’apprentissage de leur environnement de production pour grandir et faire grandir l’entreprise. L'IA pourra enfin être l'opération de multiplication tant attendue.